Como la tecnología, novedades en moldeables y otros materiales

están haciendo el futuro de alternativas en tratamientos dentales, más brillantes que nunca.

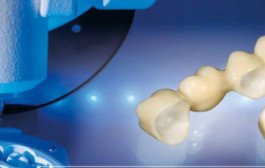

El nacimiento de CAD/ CAM dio un cambio radical para los laboratorios, de repente, es posible hacer tareas en minutos que anteriormente solían tomar horas de arduo trabajo, al principio, los resultados podrían haber dejado algo que desear, pero la promesa estaba allí.

CAM dio un cambio radical para los laboratorios, de repente, es posible hacer tareas en minutos que anteriormente solían tomar horas de arduo trabajo, al principio, los resultados podrían haber dejado algo que desear, pero la promesa estaba allí.

Con los avances en un par de décadas, ahora muchos técnicos dentales utilizan CAD/CAM casi a diario para al menos una parte de su flujo de trabajo.

Pero nada de esto habría sido posible si no hubieran evolucionado los materiales moldeables, junto con la tecnología de los equipos de moldeado.

Desde la aparición del CAD/CAM, los resultados sólo han sido tan buenos como los materiales que se utilizan. ¿Y esos materiales? ellos han significado un gran paso hacia adelante, a continuación les explicaremos algunas de las grandes innovaciones en materiales digitales y lo que podría ser el futuro de la industria.

Evolución de equipo:

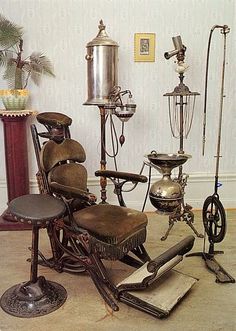

Como cualquier tipo de tecnología avanzada antiguamente era muy costosa y solo se encontraba en algunos laboratorios, tanto en materiales como en equipo.

Pero con el tiempo, con mejoras en rendimiento y reducción de costos, los equipos digitales se ven ahora con mas frecuencia dentro de los consultorios dentales. Históricamente, los sistemas CAD/CAM completos eran demasiado caros para el laboratorio promedio o no orientado hacia el nivel de producción necesario para el día a día. Esto significó que muchos laboratorios no podrían integrar con eficacia sistemas de CAD/CAM completos en sus respectivos negocios.

Hoy en día, han bajado drásticamente los precios de los equipo, además de que los tamaños se han reducido y por lo que en la actualidad existen otras opciones que los laboratorios pueden implementar, tales como subcontratar servicios de laboratorios digitales ultramodernos que reducirán sus costos, ofreciendo productos de óptima calidad para sus tratamientos dentales y así hacer a crecer sus negocios dentro del mundo digital en transición.

El Fresado

Su implementación dentro de los consultorios es ahora más clara y más asequible que nunca, y son increíbles los avances tecnológicos que ahora están a su disposición para alcanzar resultados óptimos tanto estéticos como funcionales.

El Fresado interno es una meta aspiracional de muchos propietarios de laboratorio hoy en dia, Por eso es importante que se invite a los odontólogos, no sólo considerar las mejores inversiones de equipo para su consultorio/laboratorio, sino que este puede convertirse en su mejor socio de negocios para apoyar su incremento de ingresos, y no sólo el equipo sino también su gente.

El Fresado interno es una meta aspiracional de muchos propietarios de laboratorio hoy en dia, Por eso es importante que se invite a los odontólogos, no sólo considerar las mejores inversiones de equipo para su consultorio/laboratorio, sino que este puede convertirse en su mejor socio de negocios para apoyar su incremento de ingresos, y no sólo el equipo sino también su gente.

Una formación adecuada, un plan de contingencia claro cuando un equipo necesita servicio, son inminentes, y vale la pena invertir tanto en equipo como en capacitación interna para incrementar el éxito de su negocio.

Evolución en materiales para moldeado

Dentro de la revolución odontológica vivida en las últimas décadas, con constantes y notables mejoras en todos los aspectos que rodean a la medicina bucodental, el zirconio se ha convertido en el rey de los materiales utilizados en prótesis dentales, ya sean coronas, puentes o prótesis fijas sobre implantes.

Los dientes de oro, las coronas con base metálica que dejan a la vista el típico borde negro con la recesión gingival propia del paso del tiempo, o las prótesis de resina, están coexistiendo con las soluciones estéticas y resistentes que ofrecen los materiales cerámicos. Entre estos, el más valorado es la zirconia o dióxido de zirconio, un material de alto rendimiento obtenido a partir del mineral más abundante en la corteza terrestre, tanto por sus excelentes cualidades para la medicina protésica como por su alto grado de biocompatibilidad con el cuerpo humano.

Buscando la mayor estética del paciente, las coronas con base de metal empezaron a sustituir el metal por zirconio. Este núcleo consistía en un casquillo creado en un centro de fresado que descansaba sobre el diente o el pilar de titanio del implante, y sobre el cual se cargaba una capa de porcelana o cerámica, que tras un paso por el horno de cocción se tintaba con el color deseado del diente.

El problema de este sistema radicaba en que la unión de ambos materiales, zirconio y porcelana, se agrietaba o incluso rompía. Por ello, y pese a sus evidentes resultados estéticos, las coronas de porcelana con base de zirconio presentaban numerosas contraindicaciones, no aconsejándose su utilización en tramos largos, puentes en los que faltan dos o más piezas, en molares por la elevada fuerza aplicada en la masticación o en pacientes bruxistas o de mordida potente.

La solución llegó con el zirconio monolítico, que permitió superar estos problemas al eliminarse la unión entre dos materiales diferentes.

Con una pieza dental íntegramente realizada en un material tan resistente como el zirconio, el diseño en un software CAD-CAM de toda la pieza en un único paso permite obtener una visualización clara del resultado final.

Con una pieza dental íntegramente realizada en un material tan resistente como el zirconio, el diseño en un software CAD-CAM de toda la pieza en un único paso permite obtener una visualización clara del resultado final.

Este avance repercute directamente en el propio paciente, que puede ver un modelo provisional e incluso probarlo, buscando la óptima oclusión y estética, antes de construir la pieza definitiva a partir de un monobloque o pastilla de zirconia en equipos de fresado muy modernos y con los más altos estándares de calidad.

Una vez finalizado el proceso de fabricación de la pieza protésica, ya sea una corona unitaria, un puente o incluso una arcada entera sobre implantes, se le aplica a la misma el color y tono que más se ajuste a cada paciente y se pasa por un horno de sinterización donde se le aplica la temperatura y humedad necesarias para obtener el resultado final.

Una vez finalizado el proceso de fabricación de la pieza protésica, ya sea una corona unitaria, un puente o incluso una arcada entera sobre implantes, se le aplica a la misma el color y tono que más se ajuste a cada paciente y se pasa por un horno de sinterización donde se le aplica la temperatura y humedad necesarias para obtener el resultado final.

Las empresas dedicadas a la fabricación de materiales protésicos no dejan de innovar y buscar nuevas evoluciones que permitan obtener resultados más naturales, resistentes y estéticos.

Referencia:

Robert Elsepenter /editor / Enero 2015